Wasserstoff

Klimaneutrale Energie der Zukunft

Der DVGW fördert das Gas- und Wasserfach in allen technisch-wissenschaftlichen Belangen. In seiner Arbeit konzentriert sich der Verein insbesondere auf die Themen Sicherheit, Hygiene, Umwelt- und Verbraucherschutz. Mit der Entwicklung seiner technischen Regeln ermöglicht der DVGW die technische Selbstverwaltung der Gas- und Wasserwirtschaft in Deutschland. Hierdurch gewährleistet er eine sichere Gas- und Wasserversorgung nach international höchsten Standards. Der im Jahr 1859 gegründete Verein hat rund 14.000 Mitglieder. Hierbei agiert der DVGW wirtschaftlich unabhängig und politisch neutral

www.dvgw.de

Klimaneutrale Energie der Zukunft

Ein alternativer Energieträger auf dem Weg zur Klimaneutralität

Die Herkunft des Wasserstoffs wird zur Vereinfachung durch ein Farbschema ausgedrückt:

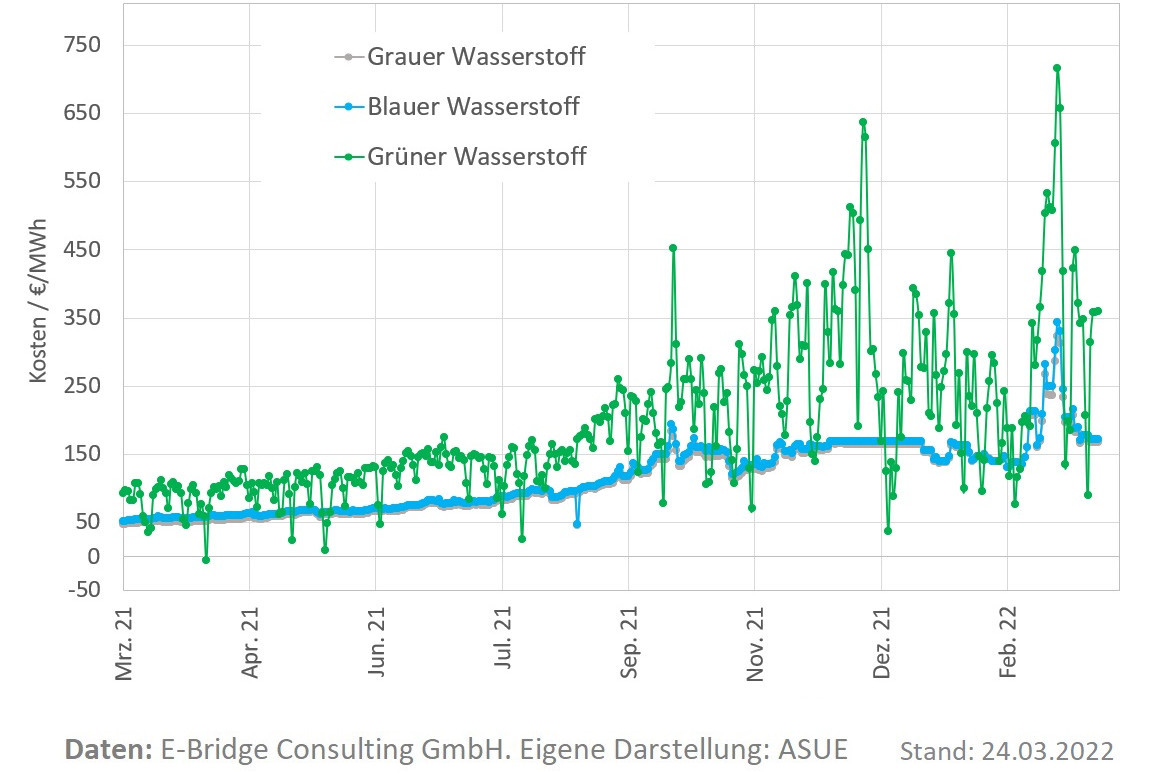

Heute besteht wegen der Wirkungsgrade und der Preise, die die verschiedenen Gasfarben für ein Projekt bedeuten, Unsicherheit bezüglich der Kosten von Wasserstoff. Vor diesem Hintergrund stellt der Wasserstoff-Preisindex "Hydex", der von der E-Bridge Consulting GmbH erstellt wurde und im Rahmen des Wasserstoff-Briefings von energate veröffentlicht wird, eine Orientierung für mögliche Einkaufspreise von grauem, blauem und grünem Wasserstoff zur Verfügung.

In der zeitlichen Übersicht der Wasserstoffkosten wird in den ersten beiden Märzwochen 2021 deutlich, wie der Preis von grünem Wasserstoff mit dem Orkantief "Luis", das am Wochenende vom 13./14. März 2021 über Deutschland gezogen ist, korrelierte. Diese Ausschläge werden langfristig wahrscheinlich geringer werden, dennoch zeigt die bis zum März 2022 geführte Übersicht eine starke Schwankungsbreite, die zusätzlich auch den im Lauf des Jahres beobachteten Anstieg des Erdgaspreises abbildet. So schwankt der Preis von grünem Wasserstoff wetterbedingt zwischen -5 und 650 €/MWh, während die Preise von grauem und blauem Wasserstoff nur den allgemeinen Marktschwankungen unterworfen sind (Grauer Wasserstoff: 48 bis 165 €/MWh. Blauer Wasserstoff: 52 bis 170 €/MWh).

Langfristig soll ein Teil des deutschen Energiemixes auf grünem Wasserstoff basieren. Weil Strom nur schwierig speicherbar ist, braucht es für den Energiemix der Zukunft eine gasförmige, molekulare Komponente. Denn nur in Form von Molekülen lässt sich Energie auch übersaisonal verlässlich speichern. Zum Markthochlauf wird angeregt diskutiert, woher der dafür notwendige Wasserstoff stammen soll.

Als Verfahren zur Abscheidung von CO2 kommen verschieden Wasch- oder Thermische Verfahren zum Einsatz. Das CO2 wird in Flüssigkeiten gelöst und später hochrein wieder ausgetrieben und verdichtet oder sogar verflüssigt. Letzteres geschieht unter hohem Druck und sehr niedrigen Temperaturen – in diesem Zustand kann das CO2 in ehemalige Erdgaslagerstätten eingepresst und eingelagert werden. Dieses Verfahren wird durch Norwegen im Nordatlantik oder auch Island in großem Stil praktiziert.

Die Dampfreformierung wurde von Carl Bosch im Zuge der Ammoniakherstellung entwickelt, bei der Wasserstoff als Grundstoff benötigt wird. Der Durchbruch gelang in den 1920er-Jahren durch die Verwendung von Nickelkatalysatoren. Prinzipiell lässt sich eine Vielzahl von Kohlenwasserstoffen wie z. B. Leichtbenzin, Schweröl, Methanol, Biogas und andere Biomasse zur Wasserstoffherstellung einsetzen. Heute ist Erdgas aber der wichtigste Rohstoff zur Wasserstoffherstellung. Die Dampfreformierung von Erdgas liefert weltweit derzeit etwa 70 % des jährlich benötigten Wasserstoffs.

Bei der Dampfreformierung wird der Rohstoff zusammen mit Wasserdampf erhitzt und über einen Katalysator geführt. Dabei zerfallen die beiden Moleküle in Kohlenstoffmonoxid (CO) und Wasserstoff (H2). Wird das CO einer so genannten Wassergas-Shift-Reaktion nochmals mit Dampf vermischt, wird weiterer H2 produziert und das giftige CO in Kohlenstoffdioxid (CO2) umgewandelt.

Wegen dem aus der Dampfreformierung frei werdenden CO2-Emissionen wird entsprechend hergestellter Wasserstoff als “grau” bezeichnet. Gelingt es aber, das frei werdende CO2 aufzufangen und zu nutzen oder zu speichern, wird der Wasserstoff “blau” genannt. Erst bei der Verwendung grüner Rohstoffe (Biogas, Bioöl, Biomasse) wird er klimaneutral und damit “grün”.

Bei der Plasmalyse wird Wasser oder eine andere Mischung mit wasserstoffhaltigen Bestandteilen einem starken, schnell oszillierendem elektrischen Feld ausgesetzt. Durch dieses Feld werden Moleküle dissoziiert, d. h. sie zerfallen und treten als ionisiertes Gas auf. Dieses stark wasserstoffhaltige Gas wird entnommen und zu reinem Wasserstoff aufbereitet. Neben Wasser zerfallen auch andere Moleküle, wie Ammonium (NH4) oder Hormone. Dadurch kann die Plasmalyse grundsätzlich auch in der Abwasserbehandlung in der so genannten 4. Reinigungsstufe von Klärwerken eingesetzt werden.

2020 wurde die Firma Graforce mit dem Innovationspreis ausgezeichnet. Sie haben einen Plasmalyseur entwickelt, der in Mehrfamilienhäusern und gewerblichen Gebäuden zur Wärme- und Gasversorgung eingesetzt werden kann. Ein erstes Projekt wird in einem Berliner Hotel umgesetzt. Der Clou: Durch den Einsatz von Biomethan entzieht diese Technologie der Atmosphäre de facto CO2, denn der Kohlenstoff wird in Festform aus dem Prozess ausgeschleust.

Bei der Methanpyrolyse wird das CH4-Molekül nicht mit Sauerstoff in Verbindung gebracht, so dass kein CO2 entsteht. Der enthaltene Kohlenstoff fällt hingegen in Reinform als schwarzes Pulver oder in schwarzen Pellets an. In dieser Form ist der Kohlenstoff bei Normalbedingungen (Druck, Temperatur, Luftfeuchte) stabil und langfristig und sicher lagerfähig. Aber er dient ebenso gut als Rohstoff für eine stoffliche Nutzung, z. B. in Autoreifen, Aktivkohle und Kohlefasern.

Wegen dieser verschieden Wertschöpfungen der Methanpyrolyse wird an verschiedenen Stellen an der Entwicklung geeigneter Industrieverfahren gearbeitet. Ein 2018 mit dem Innovationspreis ausgezeichnetes Verfahren von KIT und IASS arbeitet beispielsweise mit einer Schmelze aus Nickel, in der eingegaste Methan-Moleküle in ihre Bestandteile zerfallen. Ein alternatives Verfahren setzt die Methan-Moleküle einem Hochfrequenz-Plasma aus, in dem ebenfalls Wasserstoff und reiner Kohlenstoff entstehen. Die Installation von Pilotanlagen steht bei beiden Verfahren bevor.

Die elektrochemische Wasserzersetzung erfolgt räumlich getrennt in zwei Teilreaktionen. Beide Reaktionsräume sind durch eine ionenleitende Schicht (Membran, Diaphragma, Keramik) voneinander getrennt, die mit einer Elektrolytlösung getränkt ist. Durch den Elektrolyten erfolgt der Ladungstransport. Es gibt im Wesentlichen drei Arten der Wasserelektrolyse mit jeweils unterschiedlichem technischem Aufbau (verschiedene Elektrolyten und Membranen) und unterschiedlicher Marktreife:

Die älteste der Elektrolysetechniken ist die Alkali-Elektrolyse. Sie ist bewährt, zeichnet sich durch relativ geringe Investitionskosten aus und eignet sich für den langfristigen Einsatz. Gerade in der chemischen Industrie wird sie im großtechnischen Maßstab eingesetzt. Hier werden meist im gleichen Schritt wie Wasserstoff auch Chlor und Natronlauge als weitere Wertprodukte gewonnen.

Die PEM-Elektrolyse wird seit etwa 20 Jahren beforscht und zeichnet sich durch eine höhere Flexibilität aber auch durch eine geringere Langzeitstabilität aus. Momentan gibt es noch keine kommerziellen Anlagen über 10 MW Elektrolyseur-Leistung.

Die Hochtemperatur-Elektrolyse wird aktuell von Forschungseinrichtungen und der Industrie entwickelt, es existieren aber noch keine kommerziellen Systeme.

Der weitere Ausbau der PtG-Leistung erfolgt derzeit im Rahmen von Pilotanlagen an Orten guter Einspeiseoptionen oder besonderes viel abgeregelter Windleistung. Für einen beschleunigten Ausbau fehlen noch die rechtlichen Rahmenbedingungen. So werden z. B. Elektrolyseure technologiefern als Letztverbraucher und damit umlagepflichtig im Sinne des Erneuerbaren-Energie-Gesetzes definiert, wodurch die Wirtschaftlichkeit hinfällig ist.

In dezentralen Power-to-Gas-Anlagen auf Basis von Windenergie oder Photovoltaik hergestellter Wasserstoff kann aber auch zu Methan weiterverarbeitet werden. Dies hat den Vorteil der uneingeschränkten Kompatibilität mit der gesamten vorhandenen, auf Erdgas ausgelegten Gasinfrastruktur. Die chemische Verbindung von Wasserstoff und Kohlenstoff herzustellen ist allerdings deutlich schwieriger, als sie zu lösen, wie etwa in der Dampfreformierung von Erdgas. Während Wasserstoff in Reinform sehr reaktiv ist, liegt gasförmiger Kohlenstoff als Kohlendioxid (CO2) oder Kohlenmonoxid (CO) vor.

Die Umsetzung von Wasserstoff mit CO2 oder CO zu Methan benötigt je nach Verfahren eine gewisse Energiemenge, so dass der Vorteil der Transport- und Speicherfähigkeiten mit leichten Wirkungsgradverlusten einher geht. Die Minimierung dieser Verluste ist aber Gegenstand vieler innovativer und inzwischen erfolgreich abgeschlossener Forschungsprojekte.

Aus der anaeroben Prozesskette der Methanogenese konnten diejenigen Bakterien selektiert werden, die für die finale Bildung von Methan aus Wasserstoff und CO2 verantwortlich sind. Fern von den restlichen Mikroben können die Umweltbedingungen für diese Spezies präzise eingestellt werden, während sie sich vorher mit gemittelten Gesamtbedingungen arrangieren mussten.

Mit Namen wie Butyrivibrio oder Fusobacterium führen die Spezialisten ein natürliches Schattendasein im Magen von Wiederkäuern oder in Sedimenten von Gewässern. Den produzierten Wasserstoff reichen sie in diesem Umfeld oft direkt an andere Einzeller wie Methanosarcina oder Methanopyrus weiter, die daraus zusammen mit CO2 oder Essigsäure Methan herstellen.

Den hier genannten Spezies ist gemein, dass Sauerstoff toxisch auf sie wirkt. Nun enthalten viele Biogasanlagen, in denen die aerobe Hydrolyse nicht in einem separaten Behälter ausgeführt wird oder es keine externe Entschwefelung des Biogases gibt, oft geringe Mengen Sauerstoff. Dies hemmt die von Natur aus langsam wachsenden Wasserstoff- und Methanproduzenten zusätzlich.

Zum Ausgleich der Hemmung werden die Fermenter von Biogasanlagen mit großen Volumina für lange Verweilzeiten ausgestattet. Die gezielte Kultur der oben genannten Spezies kann aber unter strikt von Sauerstoff befreiten Bedingungen effizienter ablaufen. Die erforderliche

Umwelt kann durch moderne Technologien exakt an die optimalen Wachstumsbereiche der Einzeller eingestellt werden und so deren volle Stoffwechselleistung abrufen.

Zur biotechnologischen Methanherstellung kann auf Technologien und Verfahren der Mikrobiologie und Fermentation zurückgegriffen werden. Seit den 1930er-Jahren wurden für unterschiedlichste Anwendungen verschiedene Systeme entwickelt, die heute weltweit im erfolgreichen Einsatz sind.

Für die Methanproduktion können diejenigen Komponenten selektiert werden, die die im Reaktorinneren vorliegenden Umweltbedingungen am Sichersten und Verlässlichsten herstellen können. Des Weiteren können nun auch relevante Mengen an erneuerbarem Wasserstoff, die dank neuester Fortschritte in der Elektrolyse-Technologie mit Power-to-Gas-Anlagen bereitgestellt werden, als Rohstoff für die bakterielle Methanproduktion genutzt werden.

Mit einer entsprechenden Automatisierung sind der biotechnologischen Methanherstellung nur durch die Behältergröße und die Verfügbarkeit von Rohstoffen technische Grenzen gesetzt. Durch die Einbindung in andere Prozesse zur gemeinsamen Nutzung von Wärme oder der bakteriellen Zwischenstufe Wasserstoff können weitere Synergieeffekte genutzt werden. Stand 2018 sind insbesondere an Biogasanlagen einzelne Versuchsaufbauten mit jeweils mehreren m³ Arbeitsvolumen in Betrieb.

Im frühen 20. Jahrhundert wurde die Fischer-Tropsch-Synthese entwickelt, bei der Wasserstoff und CO unter hohem Druck und an einem Katalysator mit einander verbunden werden. Das Produkt dieses auf Basis von Kohle oder Biomasse genutzten Verfahrens ist ein dem Rohöl ähnliches Gemisch aus kurzen, langkettigen und verzweigten Kohlenwasserstoffen. Methan ist darin auch enthalten und kann in einem klassischen Raffinerieprozess gewonnen werden.

Dezentrale Anlagen, die dieses Verfahren nutzen, sind in der Entwicklung. Denn die industriellen Großanlagen müssen in eine Größe herunterskaliert werden, die auch die relativ geringen Mengen grünen Wasserstoffs, die z. B. an einem Windpark in Küstennähe oder Offshore entstehen, verwerten können. Wegen der schwierigen Prozessbedingungen ist das nicht leicht, aber innovative Ingenieure und Wissenschaftler haben erste Erfolge im Pilotmaßstab vorzuweisen.

Das Gemisch von Kohlenwasserstoffen aus Fischer-Tropsch-Anlagen muss aufbereitet werden. Um diesen zusätzlichen Aufwand zu vermeiden, wurden Technologien entwickelt, die aus reinem, gasförmigen Wasserstoff und CO im sogenannten Sabatier-Prozess reines Methan herstellen und so die weitere Speicher-, Transport- und Nutzungsfähigkeit des Produktes sicherstellen.

Wegen der gut beherrschbaren, gasförmigen Eigenschaften der Ausgangsstoffe kann die Methanisierung nach dem Sabatier-Prozess in unterschiedlich großen, einfachen Reaktionsbehältern vom Labor- bis in den Industriemaßstab durchgeführt werden. Dabei kümmern so genannte Füllkörper zum Einsatz, auf denen feste Katalysatoren so aufgebracht werden, dass die gasförmigen Rohstoffe an ihnen auf einer möglichst großen Oberfläche zur Reaktion kommen.

Eine weitere technische Lösung für den Sabatierprozess sind Mikroreaktoren, in denen die Katalysatoren an der Innenseite miniaturisierter Leitungen aufgebracht werden. Dieser Ansatz bietet den Vorteil, technisch leicht beherrschbar zu sein und über die Parallelschaltung vieler einzelner Reaktionszellen gut skalierbar zu sein. Darüber hinaus sind die kleinen Einheiten in kostengünstiger Massenproduktion herstellbar und im Störungsfall schnell zu ersetzen.